橡胶沥青生产工艺和质量控制

2021-11-15浏览量:1099

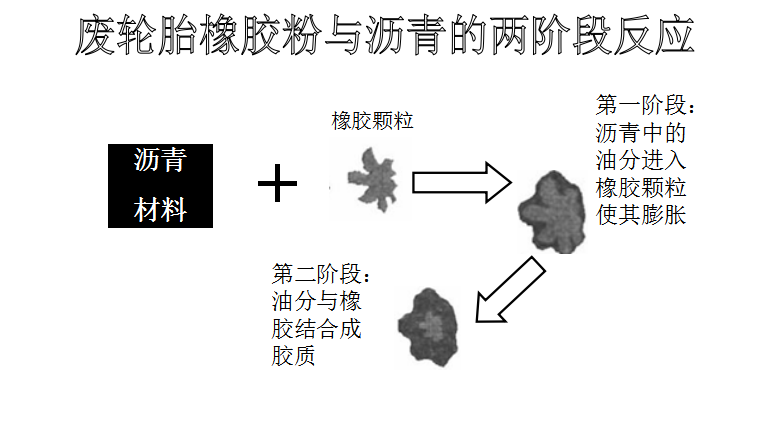

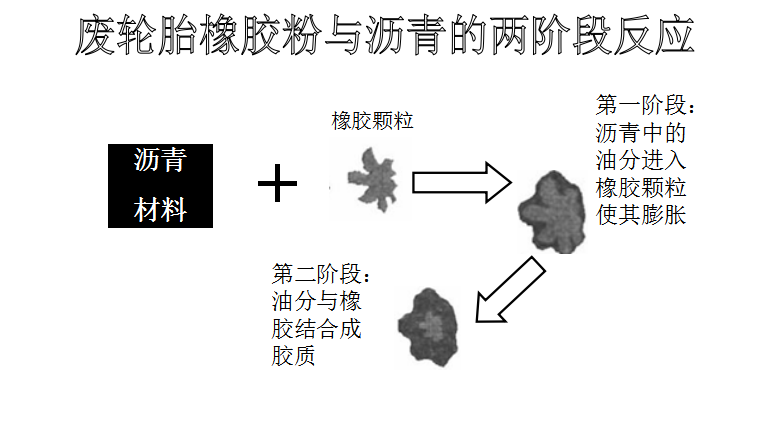

机理

橡胶沥青生产工艺(一)

橡胶沥青生产工艺(二)

橡胶沥青生产工艺流程:

橡胶沥青是轮胎橡胶粉粒在拌合的条件下(180°c以 上)与基质沥青充分熔胀反应得到的改性沥青胶结材料。它通过橡胶沥青生产专用设备,先把基质沥青(AH-70#或AH-90#)加温到170℃后输送至生产设备、然后根据设计要求把选定的橡胶粉,按设计比例输送到生产设备(预拌罐),再与基质沥青一起送到高速剪切搅拌器,在约190℃经专用设备搅拌后输送到设备反应罐内、再进行搅拌并在罐内反应、达约1个小时生产过程即完成。升温至施工使用温度即可使用,若由于特殊原因停止施工,用不完的橡胶沥青可输送回反应罐内保温储存。

橡胶沥青质量的影响因素(一)

胶粉质量的影响(粗细、结块、潮湿、轮胎粉的类型)

粗细:同批胶纷的颗粒粗细的差异,采用同样的配合比会严重影响橡胶沥青成品的质量,同样的反应时间粘度相差很大

结块:橡胶粉的结块会导致橡胶粉和基质沥青之间无法拌和均匀,导致橡胶沥青成品中含有块状胶纷,导致橡胶沥青混合料摊铺在路面上会出现油斑现象。

潮湿:同批胶粉中胶粉的不同潮湿程度会直接影响橡胶沥青配合比的不稳定,导致粘度会发生变化,影响橡胶沥青的质量

橡胶粉类型: 采用20目的货车轮胎胶粉优于小车轮胎胶粉

2、配合比的影响

配合比的变化是直接影响橡胶沥青的粘度等质量控制指标的因素。

3、温度控制的影响

反应阶段:温度过低,达不到橡胶沥青充分溶胀反应的温度要求,温度过高,会导致沥青老化、胶粉颗粒细化等现象,导致质量降低。

保温阶段; 温度过高会加速橡胶沥青溶胀反应,导致粘度下降很快,超出橡胶沥青温度上限要求更会加速沥青老化、胶粉颗粒细化等现象。

4、保存或者升温过程中搅拌的影响

保存或者升温过程中,搅拌的作用非常关键。在保存的时候,不搅拌会导致橡胶沥青沉淀和离析;在升温过程中由于局部温度过高,不搅拌会导致导热油或燃烧机管道附近的橡胶沥青在高温影响下沥青老化、胶粉颗粒细化等现象,最后质量变坏。

5、产品粘度随时间的增加而降低的影响

橡胶沥青的粘度是随时间的增加而不断变化的,具体的变化情况见前面的粘度随时间的变化曲线图。

6、预拌、反应和保存过程中搅拌是否均匀的影响

预拌过程:搅拌不均匀会使橡胶粉在基质沥青中结成团状,在后面的路面施工中会出现油斑现象。

反应过程:搅拌不均匀会使橡胶粉在基质沥青中发生沉淀,导致沥青和胶粉出现离析现象

保存过程:搅拌不均匀会使橡胶粉在基质沥青中发生沉淀,导致沥青和胶粉出现离析现象

7、打进沥青温度的影响

基质沥青打进预拌罐温度的高低直接影响橡胶沥青搅拌的质量,进而影响成品的质量

8、生产人员进行操作规程的影响

生产人员进行操作规程的正确性,会直接影响橡胶沥青的质量发生变化

橡胶沥青生产的方法和要求(一)

1、把好原材料和产品的质量关

(1)要注意胶粉和基质沥青的质量,应从源头抓起,对不合格的材料,不准运进生产现场。

①基质沥青

基质沥青采用优质道路石油沥青,标号为70号A级,其各项技术指标应满足省高指施工指导意见要求。

② 胶粉

胶粉规格应满足下表要求,橡胶粉筛分应采用水筛法进行。橡胶粉密度为1.15 0.05 g/cm3,应无铁丝或其他杂质,纤维比例不超过0.5%,一般应含有橡胶粉重量4%的碳酸钙,以防止胶粉颗粒相互粘结。进厂的橡胶粉应提供质量保证书,质保书应说明橡胶粉规格、加工方式、加工的废旧轮胎类型,还应说明橡胶粉的储存方式。

③ 橡胶沥青技术要求

橡胶沥青生产设备应由熟练人员操作,橡胶沥青的生产采用间歇式方式生产。操作人员应准确控制导热油温度、配料比例,对成品橡胶沥青及时进行各项检验。生产的橡胶沥青必须满足以技术要求

(2)堆放胶粉的地坪必须硬化,并具有良好的排水和遮雨系统,避免材料被污染和潮湿。

2、生产工艺过程的要求和控制

①、温度的控制:生产过程中沥青温度的保持非常重要,根据橡胶沥青的性能要求和工程经验,生产过程中,打进的基质沥青要求温度160~170℃,基质沥青和橡胶粉混合搅拌均匀打进预拌罐后要求立即升温到180~190℃之间进行充分熔胀反应一个小时,然后保持温度供拌合楼使用,每天剩余橡胶沥青或者由于其它原因导致生产出来的橡胶沥青不被用掉,必须进行保温,以供再次使用,但是只能二次升温,控制过程中要特别注意,不准为了省事反复把温度升到需要温度后自然下降,在再次升温使用时,在温度还不能达到可以搅拌的状态下,加热的温度不可以高于190℃,可以搅拌后,不准停止搅拌的状态下可以升高加热温度。

②、时间的控制:根据橡胶沥青性能要求,现场生产出来的橡胶沥青一般在2~3个小时的期间内性能达到最好,尽可能在4个小时内用完。不能在正常时间用完的情况下必须按要求注意控制各种影响的因素。

③、计量的控制:计量的准确是直接影响产品的质量,必须保证配合比的准确性。称量橡胶粉的皮带秤和基质沥青的计量精度必须达到精度的要求。

④、搅拌的控制:在升温过程中,由于导热油或者燃烧机的管道温度较高,已经超出橡胶沥青的要求温度,搅拌必须不停的搅拌。一般情况下不 准考虑停止搅拌,由于设备原因或者产品不升温和不供拌合楼使用的情况下,考虑节约成本的情况下可以考虑停止搅拌,为防止橡胶沥青的沉淀和离析,搅拌停止时间不允许太久

3、实行工程“日日清”制度

对于橡胶沥青的供给建立完善的数量确认制度,根据供给数量控制生产数量,尽可能将每天的生产的橡胶沥青用完,这样既可以有效控制橡胶沥青的粘度,保证产品的质量,同时也可以节省电、柴油和人力等资源成本,降低设备的磨耗,在有剩余产品的状态下要严格按照质量控制要求控制。

改变生产人员旧的质量控制观念

改变工作人员对双流工程质量控制中多加几袋或者少加几袋胶粉都无所谓的观念。由于温江基地的土炮式设备,在双流的工程中,对橡胶沥青的生产质量控制非常粗糙,生产配比不是通过计量称控制,而是通过人工数口袋。造成有些工作人员产生一种对于固定基质沥青多加多加几袋或者少加几袋胶粉都无所谓的观念,我们必须彻底改变这种原始思想观念,我们要进行公司特色的科技生产,为了能更有效控制产品的生产质量,节省人力和材料成本,我们要树立以下几个观念:

①、准确计量的观念

大量的实验数据和江苏、重庆工程项目经验表明:计量准确性是影响橡胶沥青粘度大小的重要因素,稳定的配方是橡胶沥青质量稳定的关键,配方失控意味着产品质量彻底的失控,生产人员必须高度关注机器计量的准确性问题,建立周期性检定制度。

②、质量变量多样性的观念

影响质量的变量还有很多,主要有温度、时间,橡胶沥青成品的性质随着时间和温度是不断变化的,要建立产品生产至使用时间段全过程质量跟踪制度,每位生产人员必须做到时刻心中有数,所有的工作都是围绕产品质量的控制。

③、质量控制手段科学化的观念

质量影响因素未可尽知,也就不可能都受到控制。不能用经验来控制质量,而要依托客观的检测结果,生产人员必须做到精确计量,准确控制,保证质量不出任何的问题。

全盘的质量观念

质量控制不是孤立环节的工作,生产人员不要认为质量只是技术研发部检测人员的事情,自己做好自己岗位的事情就可以(比如上胶粉的就独立上胶粉,控制室操作的就在控制室操作),其实这些想法都是错误的,它是一个类似流水线的工作链条,生产人员要与施工环节、试验室、拌合楼以及公司技术研发部门建立密切联系,保持良好的沟通畅通,既有分工又要互动,要充分了解相关环节的动态,同时,也要及时将生产中出现的可能影响质量的问题或变化及时通报相关各方,从而得到有效控制,保证产品的质量。

橡胶沥青技术现存的问题

制作温度高,需将基质沥青加热至190℃的高温,能耗大,安全性能低。

橡胶沥青粘度大,施工和易性差。

橡胶沥青的生产初期投入大,产品单位成本高(每吨橡胶沥青混合料中沥青的费用比普通沥青混合料高50%~60%)。

目前国内尚无统一的技术标准和技术应用指南。

考虑减薄铺层厚度、延长路面使用寿命和降低养护维修成本的因素,用寿命周期成本分析的方法评估,橡胶沥青的成本效益良好。

我公司的橡胶沥青生产设备